Компания Dashang Wire Mesh предлагает различные металлические плетеные сетки, но часто клиенты не могут решить, какой материал им подходит. В этой статье мы расскажем о различиях между металлическими материалами.

Из-за специфических потребностей различных отраслей промышленности требования к металлической плетеной сетке могут варьироваться, поэтому для плетения проволочной сетки был разработан широкий спектр материалов. Обычно выбор сырья зависит от предполагаемого использования, учитывая такие факторы, как прочность, износостойкость, коррозионная стойкость и термостойкость, требуемые в условиях эксплуатации.

Ниже описаны наиболее часто используемые материалы для плетения проволочной сетки.

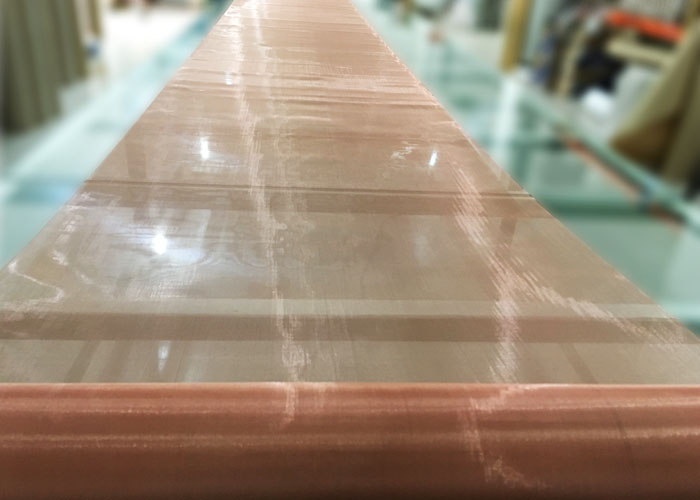

Обычная углеродистая сталь

Обычная углеродистая сталь (низкоуглеродистая сталь) часто используется при производстве промышленной проволочной сетки из-за ее прочности на растяжение и высокой ударопрочности. Низкая износостойкость и коррозионная стойкость могут ограничивать использование, но доступны различные специальные защитные покрытия. Цинкование (до и после) является наиболее экономичным методом защиты от коррозии. Кроме того, эпоксидные покрытия также доступны для электростатического нанесения с использованием наших порошковых покрытий.

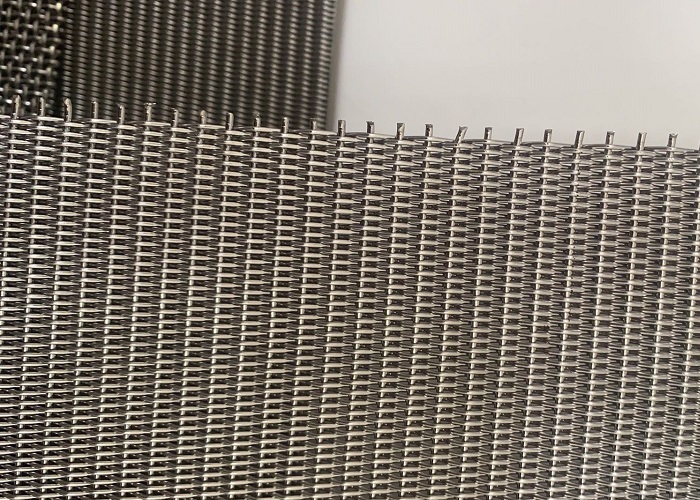

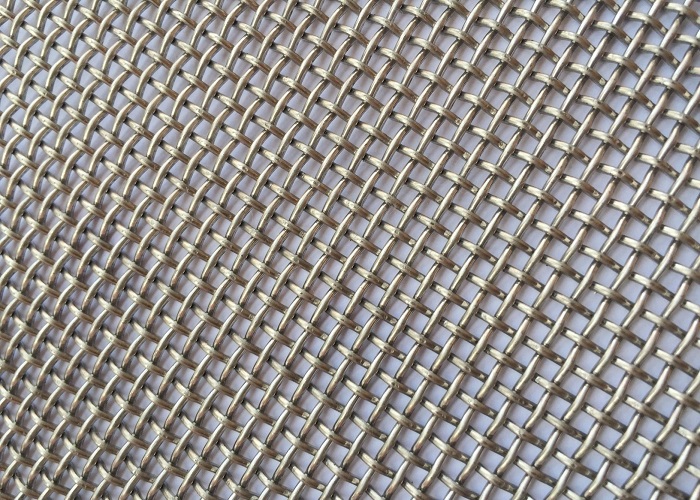

нержавеющая сталь

Эти сплавы содержат хром и никель, а превосходная коррозионная стойкость и высокая температура являются основными причинами выбора этих сплавов.

Тип 304 - это основной сплав нержавеющей стали, обычно называемый 18-8 (18% хрома, 8% никеля). Он может выдерживать воздействие окружающей среды, не ржавея, и устойчив к окислению при температуре 1400 градусов. Благодаря своей коррозионной стойкости, влагостойкости и не загрязняющим свойствам этот сплав в основном используется в пищевой, химической и фармацевтической промышленности. Тип 304L аналогичен T304, за исключением того, что он имеет сверхнизкое содержание углерода для лучшей сварки.

Тип 316 - это базовый сплав 18-8, который стабилизируется добавлением 2% молибдена для обеспечения лучшей коррозионной стойкости ко многим солям и кислотам, а также повышения стойкости к образованию точечных образований в соленой воде и хлоридных солях.

Тип 316L аналогичен T316, за исключением того, что он имеет сверхнизкое содержание углерода для улучшения качества сварки.

Тип 347 - это базовый сплав 18-8, стабилизированный добавлением колумбия (который не испаряется во время сварки). Он используется для сварки деталей, работающих в агрессивных средах, поэтому сварной шов и материал основы обладают одинаковой коррозионной стойкостью.

Тип 321 такой же, как и у T347, только титан добавлен вместо алюминия. Из-за летучести титана при сварке, T321 обычно используется для несварных деталей.

Сплав типа 317 является базовым сплавом, но имеет более высокое содержание никеля и молибдена (18% хрома, 14% никеля, 3% молибдена) для повышения коррозионной стойкости.

Тип 410 содержит 12,5% хрома, который может подвергаться термообработке при температуре до 760 градусов и обладает стойкостью к коррозии, а также к термостойкости и окислению.

Сплав марки 430 содержит 17% хрома и широко используется в производстве металлической проволочной сетки. Этот сплав не поддается термической обработке, но более устойчив к химическому воздействию и высоким температурам, чем T410. T430 обладает антиоксидантными свойствами до 870 градусов.

Двухшпиндельные нержавеющие стали содержат относительно высокое содержание хрома, молибдена и азота, что придает им хорошую устойчивость к точечной коррозии хлоридами и щелевой коррозии. Они обладают целым рядом различных свойств по коррозионной стойкости, причем обе марки соответствуют коррозионной стойкости нержавеющей стали марки 316, например, экономичная двухслойная нержавеющая сталь 2101©. Существуют также марки с коррозионной стойкостью, эквивалентной стойкости нержавеющей стали с содержанием молибдена 6%, такие как SAF 2507©

Медь и медные сплавы

Медь обладает отличной теплопроводностью. Она немагнитна и огнестойка, устойчива к атмосферной коррозии, соленому воздуху и соленой воде. Однако ее применение ограничено из-за низкой прочности на растяжение, низкой износостойкости и устойчивости к обычной кислотности, а также высокой пластичности.

По сравнению с медью, низколегированная латунь (80% меди, 20% цинка) обладает лучшей износостойкостью, меньшей электропроводностью и коррозионной стойкостью. Низколегированная латунь является наиболее широко используемым латунным сплавом.

Фосфорнокислые сплавы бронзы (содержащие от 4 до 9% олова, примерно 0,25% фосфора и небольшое количество меди) обладают отличной коррозионной стойкостью, прочностью и ударной вязкостью, особенно по сравнению с латунью. Фосфористая бронза не подходит для контакта с соляной кислотой или сильными окислителями.

Никель и никелевые сплавы

Чистый никель может защитить себя от определенных видов воздействия, образуя коррозионно-стойкую или пассивную оксидную пленку. Никель обладает хорошей коррозионной стойкостью в восстановительных средах, а также замедляет коррозию во многих окислительных средах.

Монель 400 содержит примерно 67% никеля, 28% меди и 5% других элементов. Он практически не вызывает коррозии. Он более устойчив к окислению, чем медь, и к восстановлению, чем никель. В прошлом сплав монель был очень популярен в пищевой промышленности благодаря своей превосходной коррозионной стойкости и высокой прочности. В настоящее время проволочную сетку из монеля часто заменяют нержавеющей сталью.

Хастеллой С используется для защиты от сильной окислительной коррозии. Он также обладает хорошими характеристиками при высоких температурах в диапазоне от 870° до 980°.

Все эти материалы могут быть использованы в качестве сетки для вашей отрасли фильтрации. Компания Dashang Wire Mesh может изготовить металлическую фильтрующую сетку по индивидуальному заказу в соответствии с вашими требованиями. Пожалуйста, не стесняйтесь обращаться к нам, если у вас возникнут какие-либо вопросы! rus@dashangmesh.com

Ниже представлен анализ химического состава различных сплавов:

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Phosphorus (P) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Nitrogen (N) |

Molybdenum (Mo) |

||||||||

| Stainless steel 304 S30400 |

ASTM A580 ASTM A478 ASTM A313 |

≤ 0.08 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.00 | 18.0-20.0 | 8.0-10.5 | ≤ 0.10 | |||||||||

| Stainless steel 304L S30403 |

ASTM A580 | ≤ 0.03 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.00 | 18.0-20.0 | 8.0-12.0 | ≤ 0.10 | |||||||||

| Stainless steel 316 S31600 |

ASTM A580 | ≤ 0.08 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.00 | 16.0-18.0 | 10.0-14.0 | ≤ 0.10 | 2.0-3.0 | ||||||||

| Stainless steel 316L S31603 |

ASTM A580 | 0.03 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.00 | 16.0-18.0 | 10.0-14.0 | ≤ 0.10 | 2.0-3.0 | ||||||||

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Phosphorus (P) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Copper (Cu) |

Others | ||||||||

| Stainless steel 302HQ S30430 |

ASTM A493 QQ-S-763 |

≤ 0.03 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.00 | 17.0-19.0 | 8.0-10.0 | 3.0-4.0 | |||||||||

| Stainless steel 310 S31000 |

ASTM A580 | ≤ 0.25 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.50 | 24.0-26.0 | 19.0-22.0 | ||||||||||

| Stainless steel 314 S31400 |

ASTM A580 | ≤ 0.25 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | 1.5-3.0 | 23.0-26.0 | 19.0-22.0 | ||||||||||

| Stainless steel 321 S32100 |

ASTM A580 ASTM A313 |

≤ 0.08 | ≤ 2.00 | ≤ 0.045 | ≤ 0.03 | ≤ 1.00 | 17.0-19.0 | 9.0-12.0 | Titanium (Ti): 5xC | |||||||||

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Phosphorus (P) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

| Stainless steel 410 S41000 |

ASTM A580 | ≤ 0.15 | ≤ 1.00 | ≤ 0.04 | ≤ 0.03 | ≤1.00 | 11.5-13.5 |

| Stainless steel 430 S43000 |

ASTM A580 | ≤ 0.12 | ≤ 1.00 | ≤ 0.04 | ≤ 0.03 | ≤ 1.00 | 16.0-18.0 |

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Phosphorus (P) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Nitrogen (N) |

Molybdenum (Mo) |

Copper (Cu) |

| Stainless steel 904L N08904 |

ASTM A240 | ≤ 0.02 | ≤ 2.00 | ≤ 0.045 | ≤ 0.035 | ≤ 1.00 | 19.0-23.0 | 23.0-28.0 | ≤ 0.10 | 4.0-5.0 | 1.0-2.0 |

| Duplex stainless steel 2205 S32205 | ASTM A240 | ≤ 0.03 | ≤ 2.00 | ≤ 0.03 | ≤ 0.02 | ≤ 1.00 | 22.0-23.0 | 4.5-6.5 | 0.14-0.20 | 3.0-3.5 | |

| Super duplex stainless steel 2507 S32750 | ASTM A240 | ≤ 0.03 | ≤ 1.2 | ≤ 0.035 | ≤ 0.02 | ≤ 0.8 | 24.0-26.0 | 6.0-8.0 | 0.24-0.32 | 3.0-5.0 | ≤ 0.5 |

| Duplex stainless steel 2209 S39209 | AWS A5.9 | ≤ 0.03 | 0.5-2.0 | ≤ 0.03 | ≤ 0.03 | ≤ 0.9 | 21.5-23.5 | 7.5-9.5 | 0.08-0.20 | 2.5-3.5 | ≤ 0.75 |

| Alloy | Standard | Copper (Cu) |

Oxygen (O) |

| C10200 CDA 102 Copper |

ASTM B68 ASTM B111 |

≥ 99.95 | ≤ 0.001 |

| C11000 CDA 110 Copper |

ASTM B3 | ≥99.9 Copper (Cu)+ Silver (Ag) |

|

| Alloy | Standard | Copper (Cu) |

Lead (Pb) |

Iron (Fe) |

Zinc (Zn) |

Phosphorus (P) |

Tin (Sn) |

Other each | Other Total |

| C24000 80-20 Low Brass |

ASTM B134 | 78.5-81.5 | ≤ 0.05 | ≤ 0.05 | Balance | - | - | - | - |

| C27000 65-35Yellow Brass |

ASTM B134 | 63.0-68.5 | ≤ 0.09 | ≤ 0.07 | Balance | - | - | - | - |

| C51000 Phosphor Bronze 5% Grade A |

ASTM B159 | Balance | ≤ 0.05 | ≤ 0.1 | ≤ 0.3 | 0.03-0.35 | 4.2-5.8 | ≤ 0.5 | ≤ 0.5 |

| C51900 Phosphor Bronze 6% Grade A |

ASTM B103 | Balance | ≤ 0.05 | ≤ 0.1 | ≤ 0.3 | 0.03-0.35 | 5.0-7.0 | ≤ 0.5 | ≤ 0.5 |

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Phosphorus (P) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Molybdenum (Mo) |

Iron (Fe) |

| N10276 Hastelloy C-276 |

ASTM B574 | ≤ 0.01 | ≤ 1.00 | ≤ 0.04 | ≤ 0.03 | ≤ 0.08 | 14.5-16.5 | Balance | 15.0-17.0 | 4.0-7.0 |

| Tungsten (W) |

Cobalt (Co) |

Vanadium (V) |

||||||||

| 3.0-4.5 | ≤ 2.5 | ≤ 0.35 | ||||||||

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Molybdenum (Mo) |

Titanium (Ti) |

Copper (Cu) |

| N08825 Incoloy 825 |

ASTM B425 | ≤ 0.05 | ≤ 1.00 | ≤ 0.03 | ≤ 0.5 | 19.5-23.5 | 38-46 | 2.5-3.5 | 0.6-1.2 | 1.5-3.0 |

| Iron (Fe) |

Aluminum (Al) |

|||||||||

| ≥ 22.0 | ≤ 0.2 | |||||||||

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Copper (Cu) |

Iron (Fe) |

Aluminum (Al) |

| N06600 Inconel 600 |

ASTM B166 | ≤ 0.15 | ≤ 1.00 | ≤ 0.015 | ≤ 0.5 | 14.0-17.0 | ≥72 | ≤ 0.5 | 6.0-10.0 | |

| N06601 Inconel 601 |

ASTM B166 | ≤ 0.1 | ≤ 1.00 | ≤ 0.015 | ≤ 0.5 | 21.0-25.0 | 58-63 | ≤ 1.0 | Balance | 1.0-1.7 |

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Phosphorus (P) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Molybdenum (Mo) |

Titanium (Ti) |

| N06625 Inconel 625 |

ASTM B446 | ≤ 0.1 | ≤ 0.5 | ≤ 0.015 | ≤ 0.015 | ≤ 0.5 | 20-23 | ≥ 58 | 8.0-10.0 | ≤ 0.4 |

| Iron (Fe) |

Cobalt (Co) |

Niobium+Tantalum (Nb)+(Ta) |

Aluminum (Al) |

|||||||

| ≤ 5.0 | ≤ 1.0 | 3.15-4.15 | 0.4 | |||||||

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Silicon (Si) |

Chromium (Cr) |

Iron (Fe) |

Aluminum (Al) |

| Kanthal A-1 FeCrAl Alloy | ASTM B603 | ≤ 0.08 | ≤ 0.4 | ≤ 0.7 | 20.5-23.5 | Balance | 2.75-6.0 |

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Sulfur (S) |

Silicon (Si) |

Iron (Fe) |

Copper (Cu) |

Nickel (Ni) |

| N04400 Monel 400 |

ASTM B164 | ≤ 0.3 | ≤ 2.00 | ≤ 0.024 | ≤ 0.5 | ≤ 2.5 | 28-34 | ≥63 |

| Alloy | Standard | Carbon (C) |

Manganese (Mn) |

Sulfur (S) |

Silicon (Si) |

Chromium (Cr) |

Nickel (Ni) |

Iron (Fe) |

| N06003 Nichrome V 80-20 Chromel A |

ASTM B344 | ≤ 0.15 | ≤ 1.00 | ≤ 0.01 | 0.75-1.75 | 19-21 | Balance | ≤ 1.0 |

Пожалуйста, оставьте нам сообщение